服务版块

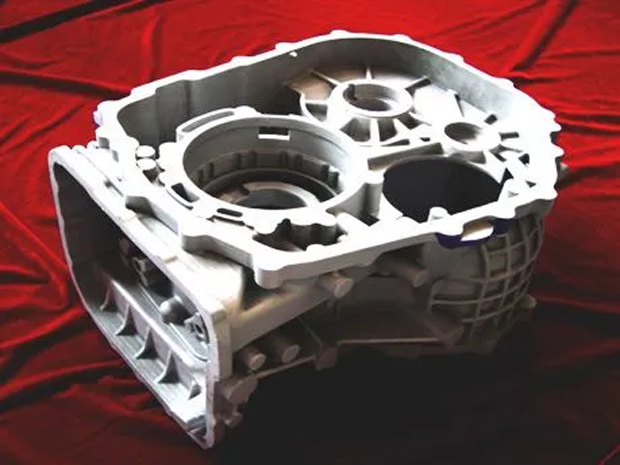

3D打印技术在精密铸造中的应用

精密铸造是所有铸造方法中精度最高的一种。准确度一般优于0.5%,重复性好。该铸件只需少量机加工即可投入使用。由于模具是一次性的,所以有可能制造内部结构复杂的零件,也有可能生产不能通过锻造或机械加工生产的零件。精密铸造虽然具有许多优点,但其生产过程复杂、耗时。根据其复杂性和尺寸,用于压制蜡模的铝模具制造通常需要数周至数月时间。一旦你得到了铝模具,它需要几个星期,以获得铸件。这几周大部分时间都在做贝壳。精密铸造除了耗时外,也是劳动密集型的,50%到80%的成本来自于劳动力。此外,小批量生产中模具的成本被分摊,使得单价昂贵。3D打印和精密铸造是相辅相成的,两种方法都适用于复杂形状零件的制造。由于没有快速自动成型,铸模的生产是精密铸造的瓶颈。但是,如果没有精密铸造,快速自动成型的应用也会有很大的局限性。

3D打印技术在精密铸造中的应用可分为三种类型:

第一种是消失成型零件(模具)的过程,用于小批量生产。

第二种是直接壳法,用于小规模生产。

第三是快速蜡模模具制造,用于大批量生产。

最新动态

- 3D打印模具材质选择 2023-09-04 17:35:23

- 3D打印的尼龙材料 2023-09-04 17:31:27

- 广东3d打印公司 2023-08-30 16:17:39

- 3d打印支撑分不开怎么办 2023-08-30 16:16:31

- 灯具3D打印 2023-08-29 16:30:11

- 铝合金3D打印材料 2023-08-29 16:29:12

- 3d打印可以打印亚克力吗 2023-08-28 20:54:33

- 3D打印白料和黑料的区别 2023-08-28 20:52:57

- 光固化3D打印螺纹与螺柱配合尺寸 2023-08-26 15:23:04

- pet粒子3D打印 2023-08-26 15:20:09